拉延是利用拉深模使平面板料變?yōu)殚_口空心件的沖壓工序。作為典型汽車覆蓋件沖壓工藝的首道工序,拉延工藝的優(yōu)劣將直接對(duì)汽車覆蓋件外觀質(zhì)量以及后續(xù)的工藝設(shè)計(jì)產(chǎn)生影響。文章以典型鋼板汽車覆蓋件為研究對(duì)象,結(jié)合實(shí)際生產(chǎn)經(jīng)驗(yàn),從常用板料、沖壓方向、工藝補(bǔ)充注意點(diǎn)、拉延筋四個(gè)方面詳細(xì)介紹了拉延工藝設(shè)計(jì)要點(diǎn),分析了拉延工序中常見質(zhì)量缺陷及避免方法,對(duì)典型鋼板汽車覆蓋件同步工程分析、模具設(shè)計(jì)及調(diào)試等具有一定的參考價(jià)值。

前言

伴隨著汽車產(chǎn)業(yè)的快速發(fā)展,人們對(duì)汽車覆蓋件的實(shí)用性、可靠性和美觀性的要求越來越高,拉延工序作為車身覆蓋件成形過程最關(guān)鍵的工序,其設(shè)計(jì)的是否合理將直接影響汽車覆蓋件的外觀質(zhì)量及新車型的開發(fā)周期,因此,對(duì)汽車覆蓋件拉延工序進(jìn)行分析,將有利于縮短模具設(shè)計(jì)時(shí)間,提高覆蓋件外觀質(zhì)量,從而提高企業(yè)競爭力。

拉延工藝設(shè)計(jì)是決定汽車覆蓋件能否順利成形的關(guān)鍵,也是拉延模具設(shè)計(jì)與制造的基礎(chǔ),對(duì)產(chǎn)品的質(zhì)量、成本、生產(chǎn)效率和模具的使用壽命有直接影響。汽車覆蓋件拉延工藝設(shè)計(jì)過程復(fù)雜,需要不斷的嘗試、分析及決策,對(duì)工藝設(shè)計(jì)者的經(jīng)驗(yàn)要求較高,設(shè)計(jì)周期較長,難度較大。

汽車覆蓋件拉延工藝設(shè)計(jì)主要包括五個(gè)方面,分別為板料的選取、沖壓方向的設(shè)定、壓邊圈的設(shè)計(jì)、工藝補(bǔ)充的設(shè)計(jì)、拉延筋的設(shè)計(jì),每一個(gè)方面均會(huì)影響最終拉延件成形質(zhì)量,因壓邊圈的設(shè)計(jì)大多隨沖壓件的形狀,在此不再贅述。本文主要從板料的選取、沖壓方向的設(shè)定、工藝補(bǔ)充的設(shè)計(jì)、拉延筋的設(shè)計(jì)四個(gè)方面介紹側(cè)圍、翼子板、四門兩蓋、頂蓋這些典型鋼板汽車覆蓋件的拉延成形工藝。

1 側(cè)圍外板拉延工藝介紹

1.1側(cè)圍外板常用板料

側(cè)圍外板成形工序一般為4-5序(不包括落料),為保證面品質(zhì)量及降低調(diào)試難度,目前大多數(shù)側(cè)圍均按五序完成。因側(cè)圍形狀復(fù)雜,拉延深度較深,因此常用的板料為力學(xué)性能較好的DC56D+Z或DC07E+Z+預(yù)磷化,料厚一般為0.65mm、0.7mm、0.8mm三種。綜合考慮防銹及零件的剛性及成形性,優(yōu)選材料為DCDC56D+Z/0.7t。同時(shí),側(cè)圍門洞的邊界開裂與坯料線的R角有很大關(guān)系,門洞處坯料R角越小,邊界越容易開裂。

1.2側(cè)圍外板沖壓方向

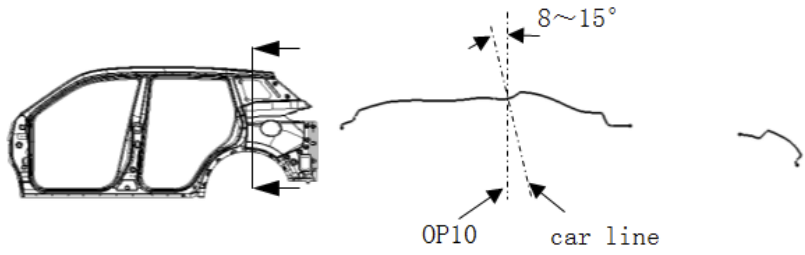

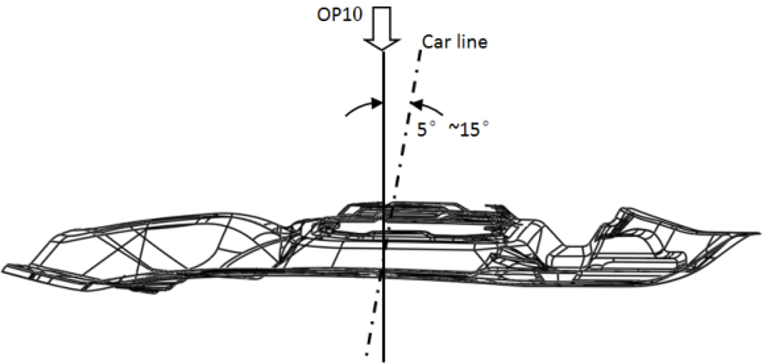

綜合考慮側(cè)圍外板的拉延成形工藝,一般側(cè)圍外板的沖壓方向?yàn)榕c車身Y向成8-15°夾角,如圖 1 所示。

圖1 側(cè)圍外板沖壓方向

1.3側(cè)圍外板工藝補(bǔ)充注意點(diǎn)

1.3.1B柱上部的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

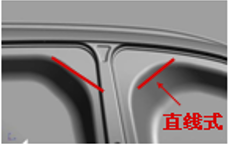

B柱上拐角位置拉延余肉有兩種設(shè)定方法,一種是拉延凸模拐角處的凸模分模線接近產(chǎn)品形狀,即R式,如圖2所示,該種余肉形狀可減小上拐角位置的料厚變薄率,防止開裂;另一種是拉延凸模拐角處的凸模分模線設(shè)為直線化形狀,即直線式,如圖3所示,該種余肉形狀可提高上拐角位置的成形性,防止B柱上部的面變形。

圖2 R式形狀余肉

圖 3 直線式形狀余肉

1.3.2門洞位置的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

門洞處的分模線盡量呈線性變化,不能過渡劇烈及拐彎。

1.4側(cè)圍外板拉延筋設(shè)置

側(cè)圍因形狀復(fù)雜,為了有效控制各部分材料的流動(dòng),一般采用雙筋。門洞內(nèi)為了防止拉延筋走料痕爬進(jìn)產(chǎn)品型面,影響產(chǎn)品外觀質(zhì)量,靠近門檻部位的拉延筋與產(chǎn)品距離要放寬一些,再使用AutoForm軟件進(jìn)行CAE模擬分析調(diào)整拉延筋的位置。門洞內(nèi)的拉延筋應(yīng)盡可能光順,R角盡可能倒大。

2翼子板拉延工藝介紹

2.1翼子板常用材料

翼子板因形狀復(fù)雜,成形難度大,為保證面品質(zhì)量,成形工序一般為5序(不包括落料)。材料一般為DC54D+ZF、HC180BD+ZF、CR180BH-GI、B180H1四種,料厚一般為0.6mm、0.65mm、0.7mm三種,綜合考慮防銹及零件的剛性及成形性,推薦翼子板采用鍍鋅板材料 HC180BD+Z 或者 DC54D+Z,料厚選0.65mm或者0.7mm,板料形狀一般為梯形料。

2.2翼子板沖壓方向

綜合考慮翼子板的拉延成形工藝,同時(shí)為了方便后續(xù)工藝的實(shí)現(xiàn),一般翼子板的沖壓方向?yàn)榕c車身Y向成8-15°夾角,如圖 4 所示。

圖4 翼子板沖壓方向

2.3翼子板工藝補(bǔ)充注意點(diǎn)

2.3.1與機(jī)蓋搭接處的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

此處在設(shè)置分模線時(shí),是與A面輪廓形狀大致隨形,還是拉直,不對(duì)其做過多要求,產(chǎn)品轉(zhuǎn)角弧度及側(cè)整處產(chǎn)品邊界不同、工藝設(shè)計(jì)的不同,工藝補(bǔ)充也要隨之變化。轉(zhuǎn)角區(qū)域二次臺(tái)階深度設(shè)定越深,單向拉伸、則向轉(zhuǎn)角中心聚料現(xiàn)象越明顯,變形的可能性也會(huì)越大。在后續(xù)修邊角度及側(cè)整形允許的狀態(tài)下,可以加大一次臺(tái)階與二次臺(tái)階的側(cè)壁拔模角,與此同時(shí),增大凹模R角,前保、輪罩方向及轉(zhuǎn)角區(qū)域的阻力需同時(shí)加大,將進(jìn)料量控制到最小。

2.3.2與三角窗位置搭接處的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

三角窗處的形狀能一次拉延的就采用一次拉延到位,減少后續(xù)整形時(shí)產(chǎn)生變形風(fēng)險(xiǎn)。

2.3.3與門檻搭接處的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

由于產(chǎn)品側(cè)壁呈弧面及凹臺(tái)形狀造成板料接觸順序不理想,后續(xù)整形側(cè)壁起皺嚴(yán)重,因此此處拉延深度需進(jìn)行加深。

2.4翼子板拉延筋設(shè)置

翼子板拉延筋設(shè)置一般為分模線外擴(kuò)18mm,但需注意與輪罩搭接處的分模線拉直有利于改善此處壓料面起皺問題,與此同時(shí),該處不屬于材料利用率控制點(diǎn),拉延筋可過渡設(shè)計(jì)平緩,減小弧長。

3 機(jī)蓋外板拉延工藝介紹

3.1機(jī)蓋外板常用材料

機(jī)蓋外板造型相對(duì)簡單,因此工序設(shè)計(jì)一般為4序,材料一般為普板 B180H1,鍍鋅板為HC180BD+ZF,料厚一般為0.65mm或0.7mm兩種。由于形狀特殊,機(jī)蓋外板落料可以是方料/擺剪/弧形刀方式,工藝設(shè)計(jì)時(shí)需要考慮擺剪和弧形刀的材料利用率對(duì)比。

3.2機(jī)蓋外板沖壓方向

繞Y 軸旋轉(zhuǎn),一般在 8-12 °之間。

3.3機(jī)蓋外板工藝補(bǔ)充注意點(diǎn)

3.3.1與前擋風(fēng)位置搭接處的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

為了減少翻邊少料,產(chǎn)生應(yīng)變不均勻,外板變形反彈大的問題,前風(fēng)擋位置造型需要根據(jù)CAE狀態(tài)適當(dāng)增加積料筋,同時(shí)為了減少回彈及后續(xù)翻邊起皺,前風(fēng)擋位置工藝補(bǔ)充一般需設(shè)計(jì)為下臺(tái)階形式。

3.3.2與大燈位置搭接處的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

拉延造型補(bǔ)充面盡可能比A面低,為了避免沖擊線及側(cè)壁開裂,與前保位置搭接處的工藝補(bǔ)充盡量減小拔模角,貼近產(chǎn)品拉延。

3.4機(jī)蓋外板拉延筋設(shè)置

機(jī)蓋外板為充分拉伸,一般采用鎖死筋,若拔模角度放大至35°左右仍開裂需考慮減小拉延筋系數(shù)便于材料流入(四處拐角可放松筋)。

4 機(jī)蓋內(nèi)板拉延工藝介紹

4.1機(jī)蓋內(nèi)板常用材料

機(jī)蓋內(nèi)板工序設(shè)計(jì)一般為4序,有些結(jié)構(gòu)簡單的也可以設(shè)計(jì)為3序,材料一般為DC04、DC54D+Z兩種,料厚通常為 0.65mm、0.7mm兩種,落料形狀與機(jī)蓋外板類似,可以是方料/擺剪/弧形刀方式。

4.2機(jī)蓋內(nèi)板沖壓方向

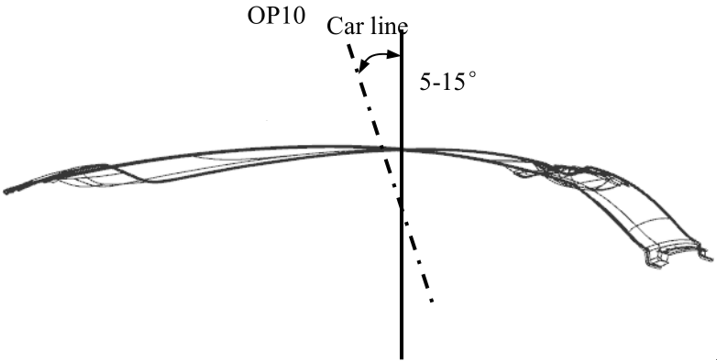

繞Y 軸旋轉(zhuǎn),一般在5-15°之間,如圖5所示。

圖5 機(jī)蓋內(nèi)板沖壓方向

4.3機(jī)蓋內(nèi)板工藝補(bǔ)充注意點(diǎn)

4.3.1與大燈位置搭接處的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

為了增加板件剛性,減少回彈,通常采用下臺(tái)階方式增加剛性,也可以采用增加筋的方式,一般首選下臺(tái)階,其次增加筋。

4.4機(jī)蓋內(nèi)板拉延筋設(shè)置

機(jī)蓋內(nèi)板拉延筋一般為圓弧位置可增大拉延筋阻力,拐角處可放松拉延筋阻力。

5 前車門外板拉延工藝介紹

5.1前車門外板常用材料

前車門外板工序設(shè)計(jì)一般為4序,材料一般為B180H1、B220H1兩種,推薦料厚為0.65mm、0.7mm兩種,板料形狀一般為方形料。

5.2前車門外板沖壓方向

繞Y 軸方向旋轉(zhuǎn),一般在5-15°之間,如圖6所示。

圖6 前門外板沖壓方向

5.3前車門外板工藝補(bǔ)充注意點(diǎn)

前車門外板一般為一模雙件,即左右對(duì)合拉延,扣手側(cè)在模具外側(cè),門把手的拉延深度相對(duì)于兩側(cè)要深一些,為了避免出現(xiàn)拉延不充分,零件中間做凸起或凹槽造型,中間距離一般為35-50mm之間,四周拔模角一般在25-30°之間。

5.4前車門外板拉延筋設(shè)置

在左右對(duì)合拉延門把手在上側(cè)狀態(tài)下,一般情況下左右側(cè)和下側(cè)采用鎖死筋,上側(cè)拉延筋的阻力根據(jù)CAE分析狀態(tài)進(jìn)行調(diào)整。

6 前車門內(nèi)拉延工藝介紹

6.1前車門內(nèi)板常用材料

前車門內(nèi)板按照有無窗框分為有窗框式、無窗框式兩種,按照是否拼焊分為整體式、拼焊式兩種。有窗框式工序設(shè)計(jì)一般為4序,落料形狀隨零件形狀而定, 無窗框式工序設(shè)計(jì)一般為5序(不含落料),材料一般為方形料。整體式料厚定義一般為0.65mm、0.7 mm、0.8 mm三種,拼焊式料厚定義一般為0.65/1.2 mm、0.7/1.4 mm兩種,材料一般選用DC04、DC06、DC54+Z、DC56+Z四種。

6.2前車門內(nèi)板沖壓方向

有窗框式的一般沿車身Y向旋轉(zhuǎn)10°左右,無窗框式的沖壓方向一般為車身Y向。沖壓方向的設(shè)定要考慮板件的平衡性及模具本身的受力平衡,因此零件拉延時(shí)兩端的高度不要相差太大。

6.3前車門內(nèi)板工藝補(bǔ)充注意點(diǎn)

分模線的設(shè)置分為兩種,一種是分模線在產(chǎn)品外面設(shè)置,這種情況拉延深度一般比較深,容易開裂,但整個(gè)沖壓工藝簡單;另外一種是分模線在產(chǎn)品里面設(shè)置,部分需要后續(xù)整形,這種情況一般拉延深度較淺,不容易開裂,對(duì)解決起皺問題有一定的作用。

6.4前車門內(nèi)板拉延筋設(shè)置

前門內(nèi)板因造型復(fù)雜,一般設(shè)置為雙筋。

7 后車門外板拉延工藝介紹

7.1后車門外板常用材料

后車門外板工序設(shè)計(jì)一般為4序,材料一般為普板 B180H1-FD,鍍鋅板為HC180BD+ZF FD或HC220BD+Z-50/50 FD,料厚一般為0.65mm或0.7mm,梯形料,擺剪角度原則上不超過±35°。

7.2后車門外板沖壓方向

后車門外板沖壓方向繞車身X軸旋轉(zhuǎn)(即沿車身Y軸方向旋轉(zhuǎn)) 5-15°之間,有扣手時(shí),原則上扣手棱線保持與模具X方向平行,扣手為主平面與模具Z向垂直,在保證扣手處不產(chǎn)生滑移的基礎(chǔ)上,為減少拉延零件落差,可以微調(diào)沖壓方向,繞Z軸旋轉(zhuǎn)0-3°之間,保證扣手棱線在一直線上,節(jié)省材料。

7.3后車門外板工藝補(bǔ)充注意點(diǎn)

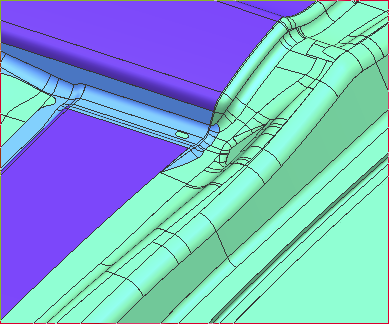

拉延深度在滿足A面質(zhì)量的前提下越淺越好,一般為50-70mm之間;拔模角一般為20-30°之間,在滿足A面質(zhì)量的前提下,角度選擇小的數(shù)值;零件周圈翻邊面需做0.5mm的過拉延;后車門外板為一模雙件,即左右對(duì)合拉延,扣手側(cè)在模具外側(cè),門把手的拉延深度相對(duì)于兩側(cè)要深一些,為了避免出現(xiàn)拉延不充分,零件中間做凸起或凹槽造型,造型與A面相平或稍高2-3mm左右,中間距離一般為35-50mm之間,同時(shí)保證后續(xù)翻邊整形鑲塊寬度在60mm以上;產(chǎn)品臺(tái)階處需要做肩型平緩過度余肉,使拉延板料接觸均勻,防止變形,如圖7所示;有門把手情況下,門把手處為減少滑移線,通常會(huì)起一個(gè)凸包,拉延微裂,現(xiàn)場可以調(diào)整凸包高度,如圖8所示。

圖7 肩型平緩過渡余肉

圖8 門把手處凸包

7.4后車門外板拉延筋設(shè)置

后車門外板成形時(shí)以單曲面或拉延漲形為主,因此拉延筋盡量采用鎖死筋,零進(jìn)料。

8 后車門內(nèi)拉延工藝介紹

后車門內(nèi)板無論有無窗框,落料形狀均隨零件形狀而定,常用材料、沖壓方向、工藝補(bǔ)充注意點(diǎn)及拉延筋的設(shè)置均與前車門內(nèi)板基本一致,在此不再贅述。

9 頂蓋外板拉延工藝介紹

9.1頂蓋外板常用材料

頂蓋外板工序設(shè)計(jì)一般為5序,材料一般為B180H1、DC04-FD、DC56D+Z三種,料厚一般為0.7mm通常情況下,兩廂車選用 B180H1/0.7mm;三廂車選用 DC04/0.7mm。

9.2頂蓋外板沖壓方向

沖壓方向一般為車身Z向,如圖9所示。

圖9 頂蓋外板沖壓方向

9.3頂蓋外板工藝補(bǔ)充注意點(diǎn)

頂蓋外板為充分拉伸,因此在充分考慮材料利用率的前提下,拔模角應(yīng)盡可能放大。

9.4頂蓋外板拉延筋設(shè)置

頂蓋外板與機(jī)蓋外板類似,一般采用鎖死筋。

10 頂蓋外板拉延工藝介紹

10.1背門外板常用材料

背門外板分為一體式與分段式,分段式相對(duì)簡單,因此本次僅介紹一體式背門外板拉延工藝。背門外板材料一般選用B180H1、DC04、DC06、DC07四種。料厚一般為 0.65mm、0.7mm兩種,綜合考慮背門外板成形工藝及性能要求,優(yōu)選材料為HC180YD+Z,厚度為0.65mm。

10.2背門外板沖壓方向

一體式背門外板拉延的沖壓方向一般為繞車身-X方向旋轉(zhuǎn)30-45°。

10.3背門外板工藝補(bǔ)充注意點(diǎn)

10.3.1窗框內(nèi)的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

增加造型,增加產(chǎn)品剛性及減少窗框滑移線。

10.3.2與尾燈搭接處的工藝補(bǔ)充形狀設(shè)定注意點(diǎn)

增加下臺(tái)階,減少回彈及翻邊起皺。

10.4背門外板拉延筋設(shè)置

背門外板拉延時(shí)周邊都有不同程度的進(jìn)料,除拐角部外進(jìn)料都比較多,因此通常情況下拉延筋都按圓筋設(shè)置,便于調(diào)試,且為了控制進(jìn)料會(huì)采用雙筋方式,上下部位為了板件的延展性也采用雙筋方式。

11 背門內(nèi)板拉延工藝介紹

11.1背門內(nèi)板常用材料

背門內(nèi)板窗框處翻邊整形及翻爪,沖孔角度不一致,形狀較復(fù)雜,因此,其工序設(shè)計(jì)一般為5序。材料一般選用DC04、DC06兩種,料厚一般為0.7mm。

11.2背門內(nèi)板沖壓方向

一般為繞車身Y軸旋轉(zhuǎn)45°。

11.3背門內(nèi)板工藝補(bǔ)充注意點(diǎn)

背門內(nèi)板窗框處上側(cè)側(cè)壁拉延深度較深,易起皺,為了防止起皺,一般將該處工藝補(bǔ)充做成臺(tái)階。

11.4背門內(nèi)板拉延筋設(shè)置

背門內(nèi)板形狀復(fù)雜,為了調(diào)整進(jìn)料,拉延筋一般為雙筋。

12 結(jié)語

材料、沖壓方向、工藝補(bǔ)充、拉延筋是鋼板車身覆蓋件拉延成形的重要影響因素,本文結(jié)合實(shí)際生產(chǎn)及模具調(diào)試經(jīng)驗(yàn),從材料選取、沖壓方向設(shè)定、工藝補(bǔ)充注意點(diǎn)、拉延筋設(shè)定四個(gè)方面介紹了典型鋼板汽車覆蓋件的拉延工藝,對(duì)典型鋼板汽車覆蓋件沖壓SE分析、模具調(diào)試等具有一定的參考價(jià)值。

(轉(zhuǎn)載)